AGITADORES DE PLÁSTICO Y METAL

CONFIGURACIÓN AGITADORES INDUSTRIALES

CÓMO DIMENSIONAR CORRECTAMENTE UN AGITADOR PARA LÍQUIDOS INDUSTRIALES

Un agitador industrial puede ser utilizado para diversas tareas. Puede mezclar líquidos diversos, mantener en suspensión sólidos, disolver sólidos solubles, agilizar el intercambio térmico, mantener temperaturas particulares. Sin embargo, una correcta agitación depende siempre de la combinación de varios factores que se deben tener presentes: principios generales de hidráulica, características físicas del recipiente, duración de las operaciones que se llevan a cabo, naturaleza química de los fluidos tratados. La eficacia del proceso de mezclado se ve entonces altamente influenciada por estas variables y su recíproca interacción. Para obtener resultados satisfactorios, entonces, el primer paso es describir sus necesidades al fabricante del agitador, quien le aconsejará el modelo más apropiado a cada caso en particular.

CONFIGURAR UN AGITADOR EN 4 PASOS

Frecuentemente los datos cruciales para el dimensionamiento de un agitador son bastante difíciles de focalizar. A veces estos datos son tan inciertos que tampoco resultan claros para el mismo usuario. Sin embargo, en términos generales, se pueden considerar cuatro pasos que ayudan a elegir el agitador más indicado para cada caso.

1 – DATOS PRELIMINARES

La configuración de un agitador para aplicaciones industriales prevé la recolección y la evaluación preliminar de algunos datos fundamentales, que son la base de información a partir de la cual iniciar la selección del tamaño idóneo para aplicaciones específicas y del material constructivo (plástico o metal) compatible con la naturaleza agresiva de los líquidos que hay que agitar. Dada la complejidad de la maquinaria, sólo quien trabaja en el área desde hace años, como es el caso de nuestra empresa, debería tomar estas decisiones. En particular, es necesario comunicar con exactitud:

- el objetivo del procedimiento (mezclado, suspensión sólidos, mantenimiento temperatura, otros)

- el volumen total que se debe movilizar (de líquidos y/o sólidos)

- la profundidad del recipiente (o la longitud del agitador)

- el nivel del líquido: constante o variable (si variable: indicación del nivel mínimo y máximo)

- la eventual presencia de deflectores o aireador

- la velocidad de rotación exigida por la tarea (enérgica, moderada, suave)

- la necesidad de montar motorreductores o inverter (para manejar la velocidad de rotación)

- la naturaleza química, la densidad, la viscosidad y la temperatura del líquido que hay que agitar

- las modalidades de fijación del recipiente y el agitador (brida de apoyo)

- los fenómenos indeseados (formación de espuma, englobamiento de aire, permanencia de polvos superficiales, otros)

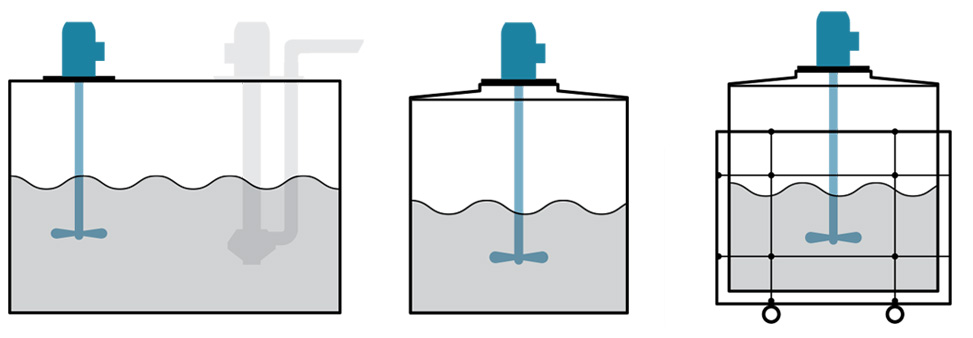

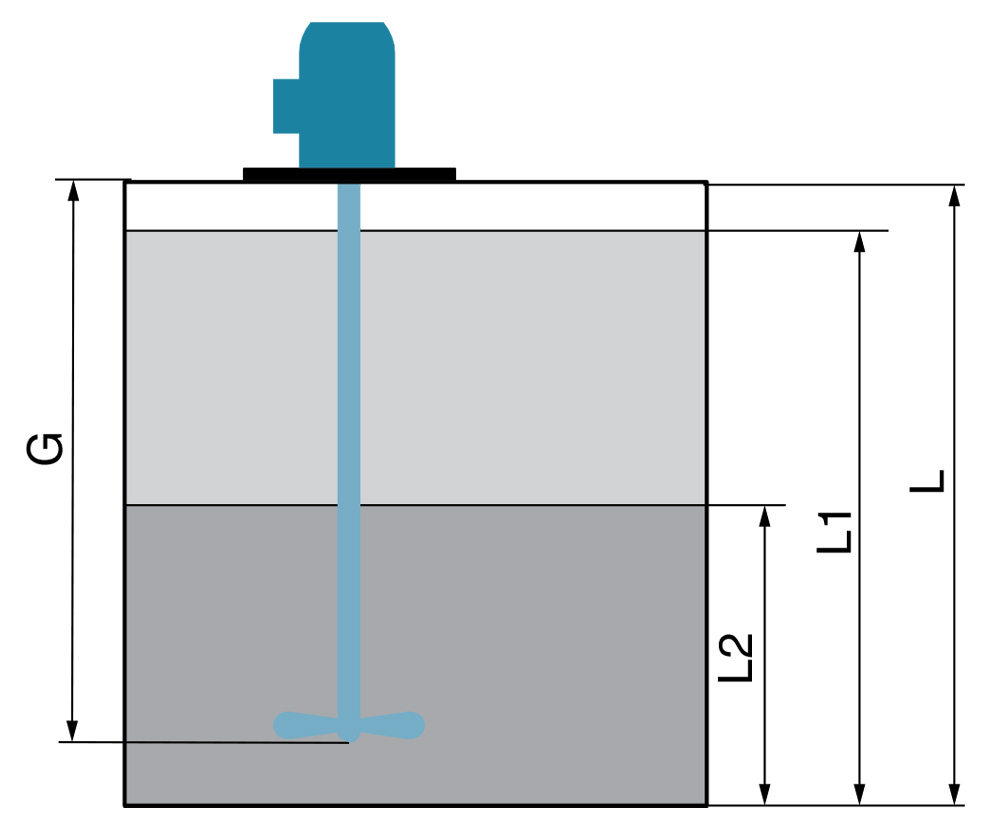

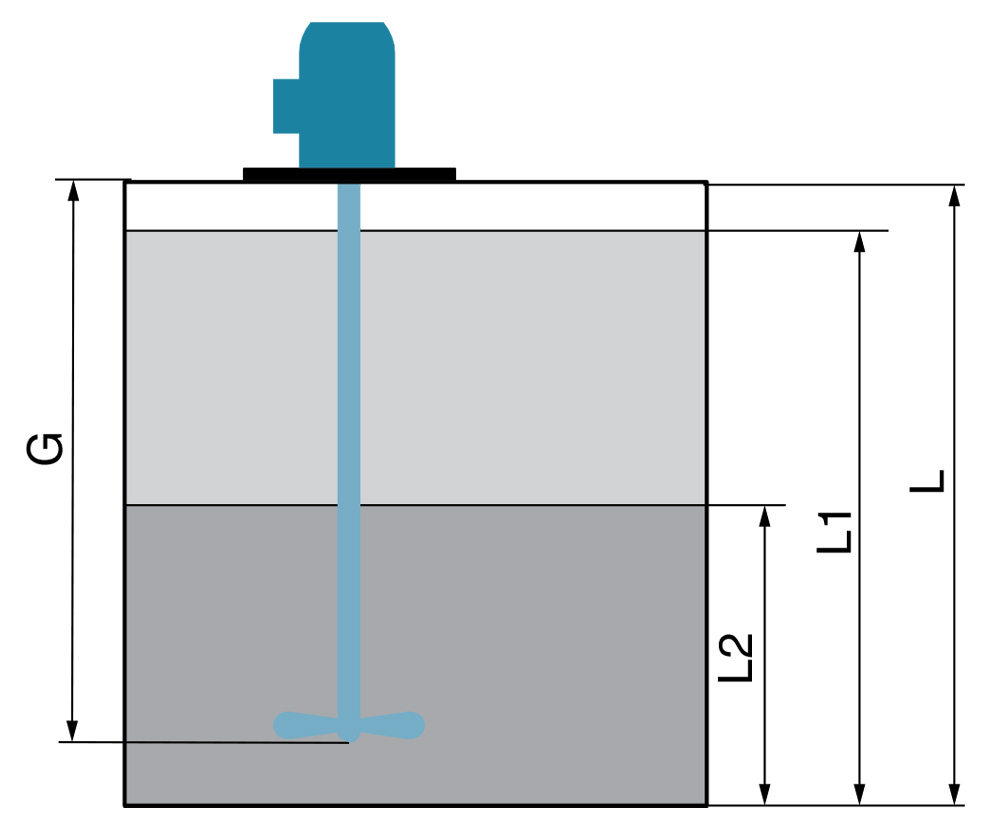

2 – POSICIÓN DEL AGITADOR

La posición del agitador en el interior del recipiente representa un aspecto relevante que no se debe subestimar. Como resulta fácil imaginar, el mejor punto de instalación de cada agitador depende de las dimensiones y de la geometría del recipiente (cilíndrico, rectangular, cúbico), de la altura de la hélice con respecto al fondo del tanque y de la forma de la parte inferior de éste (plana, convexa o cónica). A veces, en los pequeños tanques, para evitar los inconvenientes provocados por el flujo tangencial, en alternativa a los aireadores, el agitador es instalado de modo excéntrico o inclinado: estas soluciones, sin embargo, se deben evitar pues resuelven sólo parcialmente el problema (movimiento rotatorio del líquido o formación de remolinos) y generan altas cargas hidráulicas con posible desequilibrio y vibración del eje del agitador.

G: longitud del agitador

L: profundidad del depósito

L1: nivel máximo

L2: nivel mínimo

G: longitud del agitador

L: profundidad del depósito

L1: nivel máximo

L2: nivel mínimo

3 – GEOMETRÍA DEL RECIPIENTE

La geometría del recipiente debe estar bien definida en cuanto a forma y dimensiones. Si el agitador trabaja en un tanque cilíndrico vertical, éste deberá tener deflectores adecuados para evitar la puesta en rotación de toda la masa líquida y la formación de remolinos. Si el agitador es instalado en un recipiente cónico es importante conocer también las dimensiones de la parte cónica (aquí también se aconseja el uso de aireador). Normalmente los recipientes más eficaces son aquellos con iguales dimensiones de altura, ancho y longitud y aquellos con fondo convexo o cónico: el movimiento resultará más homogéneo y las operaciones de vaciado y limpieza serán más fáciles.

Recipiente con fondo convexo

Recipiente con fondo plano

Recipiente con fondo cónico

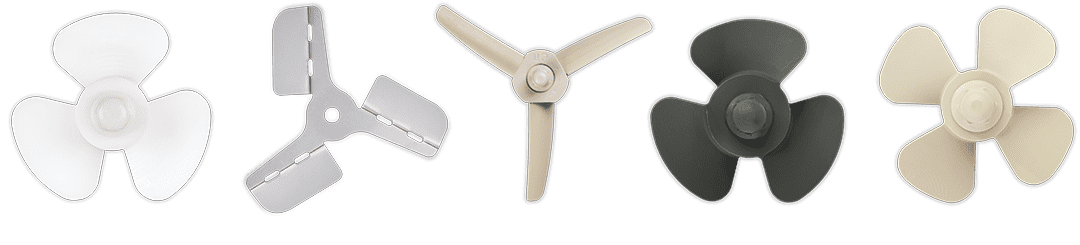

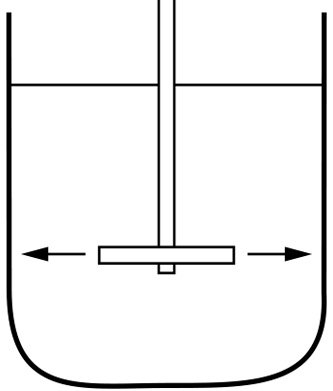

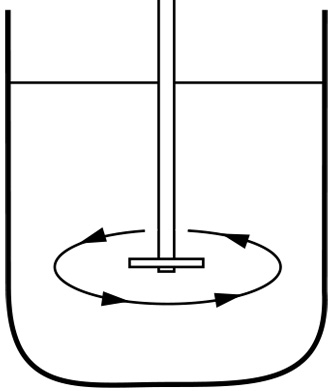

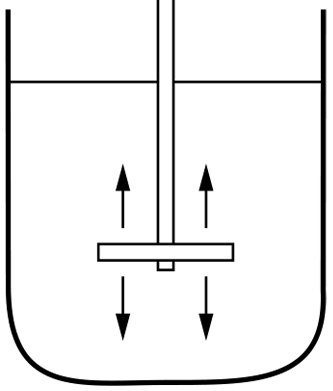

4 – DIRECCIÓN DEL FLUJO

El flujo saliente de las palas del agitador comprende tres movimientos: axial (hacia abajo o hacia arriba), radial (hacia las paredes del recipiente), tangencial (movimiento rotatorio). A causa de la rotación de los impulsores, la masa del líquido entra en rotación entorno al eje del agitador: este fenómeno podría causar la formación de vórtices o la disminución de las velocidades relativas en el interior del volumen del líquido agitado. Es un aspecto a tener en cuenta. Se aconseja, así mismo, especificar siempre los fenómenos no deseados, como la formación de espuma, englobamiento de aire, permanencia de polvos superficiales u otros. Una justa agitación debe garantizar un flujo mixto con los tres movimientos. En los agitadores Savino Barbera se pueden montar hélices marinas de tipo simétrico: al invertir su sentido de rotación, automáticamente se invierte también la dirección del flujo de agitación.

Agitación con flujo radial

Agitación con flujo tangencial

Agitación con flujo axial

BOMBAS Y AGITADORES RESISTENTES A LA CORROSIÓN

¿TIENE PREGUNTAS?

HABLA CON UN TÉCNICO