AGITATORI IN PLASTICA E METALLO

CONFIGURAZIONE AGITATORI INDUSTRIALI

COME DIMENSIONARE CORRETTAMENTE UN AGITATORE PER LIQUIDI INDUSTRIALI

Un agitatore industriale può essere utilizzato per svariate lavorazioni. Può miscelare liquidi diversi tra di loro, può mantenere in sospensione solidi, può sciogliere solidi solubili, può rendere efficiente uno scambio termico, può mantenere temperature particolari. Ma una corretta agitazione è sempre il risultato della combinazione di più elementi tra cui vale ricordare: principi generali di idraulica, caratteristiche fisiche del recipiente, durata delle operazioni da svolgere, natura chimica dei fluidi trattati. L’efficacia del processo di miscelazione è quindi fortemente influenzata da queste variabili e dalla loro reciproca interazione. Per ottenere risultati soddisfacenti, quindi, il primo passo è quello di descrivere le proprie necessità alla casa produttrice dell’agitatore, la quale consiglierà il modello più appropriato al caso di specie.

CONFIGURARE UN AGITATORE IN 4 MOSSE

Frequentemente le informazioni cruciali per il dimensionamento di un agitatore sono abbastanza difficili da focalizzare. Alle volte sono così indeterminate da non essere ben chiare nemmeno per l’utilizzatore stesso. Indicativamente però, si possono seguire quattro passaggi che aiutano ad individuare l’agitatore migliore e, conseguentemente, a indirizzarsi verso un efficace processo di agitazione.

1 – INFORMAZIONI PRELIMINARI

La configurazione di un agitatore per applicazioni industriali prevede raccolta e valutazione preliminari di alcune fondamentali informazioni, che sono la base dati da cui partire per la scelta della taglia adatta per l’applicazione specifica e del materiale costruttivo (plastica o metallo) compatibile con la natura aggressiva dei liquidi da agitare. Sono scelte che, data la complessità del macchinario, è sempre meglio lasciare a chi questa selezione è abituato a farla da anni, come la nostra azienda! In particolare, è necessario comunicare con esattezza:

- lo scopo del processo (miscelazione, sospensione solidi, mantenimento temperatura, altro)

- Il volume totale da movimentare (dei liquidi e/o dei solidi)

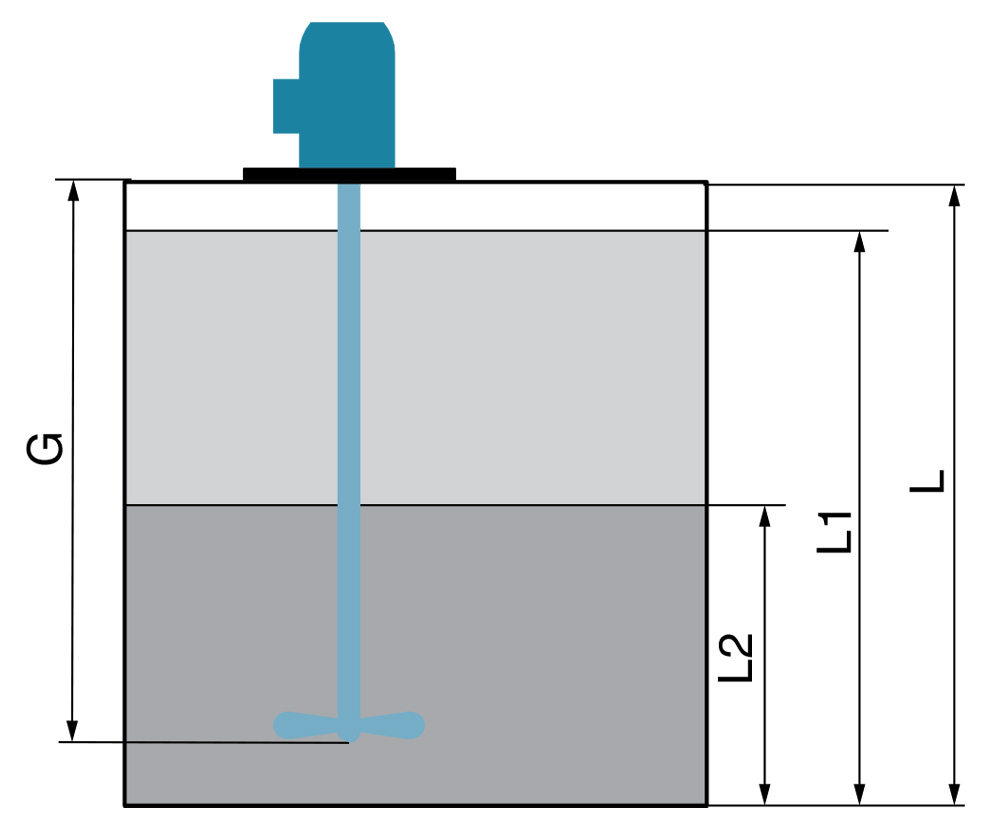

- la profondità della vasca (o la lunghezza dell’agitatore)

- il livello del liquido: costante o variabile (se variabile: indicazione del livello minimo e massimo)

- l’eventuale presenza di deflettori o frangi-flusso

- la velocità di rotazione richiesta dalla lavorazione (energica, moderata, blanda)

- la necessità di montaggio di motoriduttori o inverter (per gestire la velocità di rotazione).

- la natura chimica, la densità, la viscosità e la temperatura del liquido da agitare

- le modalità di ancoraggio tra vasca e agitatore (flangia di appoggio)

- i fenomeni indesiderati (formazione schiuma, inglobamento aria, permanenza polveri superficiali, altro)

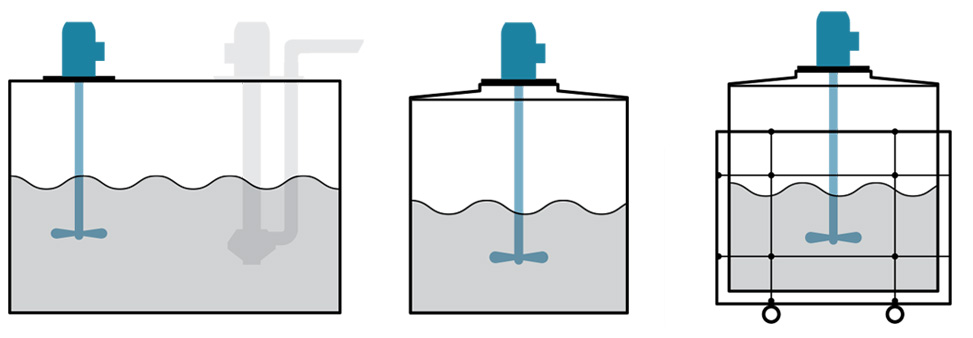

2 – posizione dell’agitatore

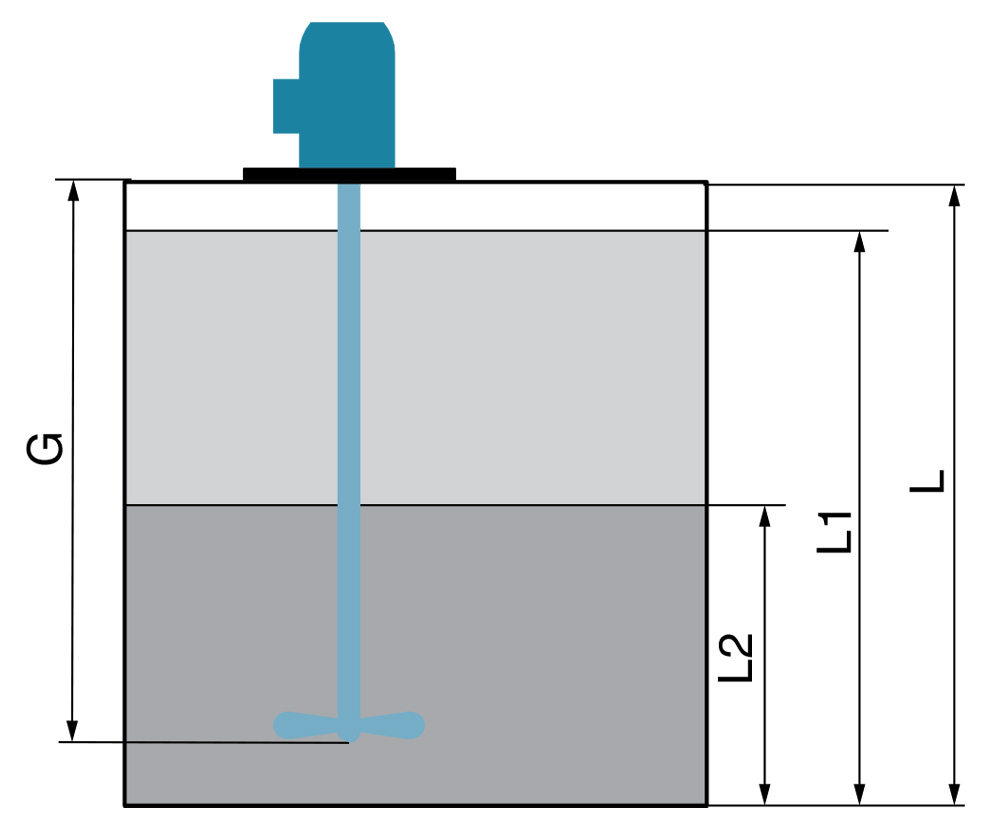

La posizione dell’agitatore all’interno del recipiente rappresenta un aspetto rilevante da non sottovalutare. Come è facile intuire, il punto migliore di installazione di ogni agitatore dipende dalle dimensioni e dalla geometria del recipiente (cilindrico, rettangolare, cubico), dall’altezza dell’elica rispetto al fondo del serbatoio e dalla forma della parte inferiore del serbatoio (piana, bombata o conica). Talvolta, nei piccoli serbatoi, per ovviare agli inconvenienti provocati dal flusso tangenziale, in alternativa ai frangi-flusso, l’agitatore viene installato in modo eccentrico o inclinato: tali soluzioni sono tuttavia da evitare in quanto risolvono solo parzialmente il problema (movimento rotatorio del liquido o formazione di gorghi) e provocano alti carichi idraulici con possibile sbilanciamento e vibrazione dell’albero dell’agitatore.

G: lunghezza agitatore

L: profondità vasca

L1: livello massimo

L2: livello minimo

G: lunghezza agitatore

L: profondità vasca

L1: livello massimo

L2: livello minimo

3 – geometria del recipiente

La geometria del recipiente deve essere ben definita quanto a forma e dimensioni. Se l’agitatore lavora in un serbatoio cilindrico verticale, quest’ultimo dovrà avere idonei deflettori per evitare la messa in rotazione dell’intera massa liquida e la formazione di gorghi. Se l’agitatore è installato in un bacino conico è importante conoscere anche le dimensioni della parte conica (anche qui si consiglia l’uso di frangi-flusso). Normalmente le vasche più efficienti sono quelle con uguali dimensioni di altezza, larghezza e lunghezza e quelle con fondo bombato o conico: la movimentazione risulterà più omogenea e più agevoli saranno le operazioni di svuotamento e pulizia.

Vasca con fondo bombato

Vasca con fondo piano

Vasca con fondo conico

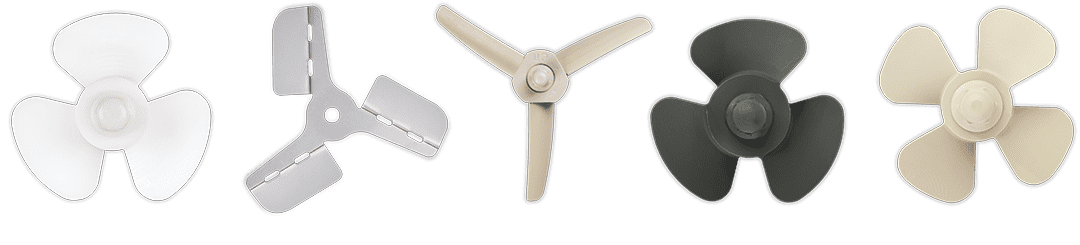

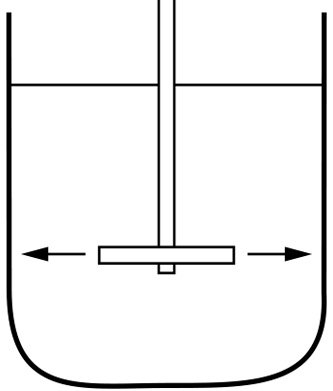

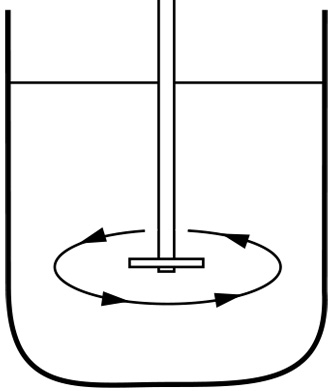

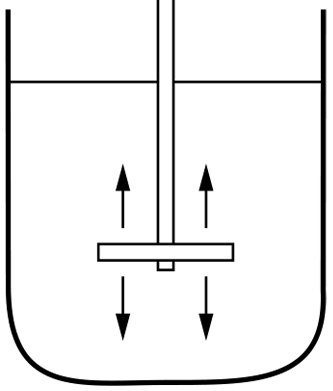

4 – direzione del flusso

Il flusso uscente dalle pale dell’agitatore è costituito da tre componenti: assiale (verso il basso o verso l’alto), radiale (verso le pareti del contenitore), tangenziale (movimento rotatorio). A causa della rotazione della girante, la massa di liquido viene messa in rotazione attorno all’asse dell’agitatore: questo fenomeno potrebbe causare la formazione di vortici o la diminuzione delle velocità relative all’interno del volume di liquido agitato. E’ un aspetto da valutare. Si consiglia altresì di specificare sempre i fenomeni indesiderati, come formazione di schiuma, inglobamento di aria, permanenza di polveri superficiali o altro. Una giusta agitazione deve assicurare un flusso misto comprensivo delle tre componenti. Gli agitatori Savino Barbera possono inoltre montare eliche marine di tipo simmetrico: invertendo il loro senso di rotazione, automaticamente si inverte anche la direzione del flusso di agitazione.

Agitazione con flusso radiale

Agitazione con flusso tangenziale

Agitazione con flusso assiale

Pompe e agitatori resistenti alla corrosione

HAI UNA RICHIESTA ?

PARLA CON UN TECNICO