POMPE E AGITATORI RESISTENTI ALLA CORROSIONE

materiali termoplastici

NESSUNA PARTE metallica A CONTATTO CON I LIQUIDI CORROSIVI

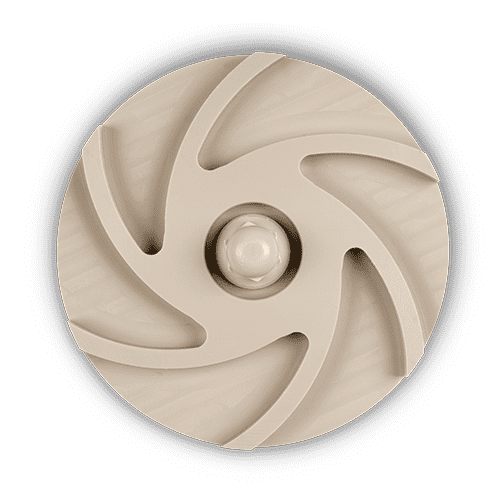

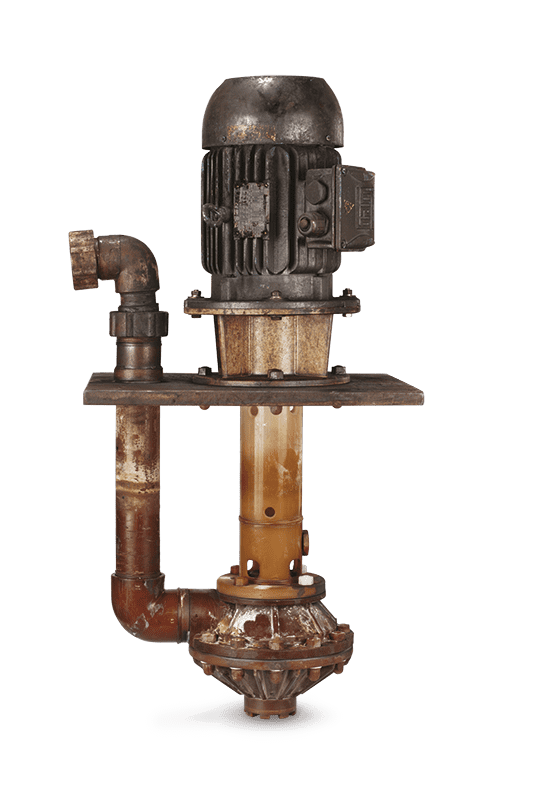

Quando si maneggiano fluidi pericolosi o liquidi industriali, normalmente il principale pericolo da affrontare è la corrosione. Ecco perché da noi il metallo è stato sostituito dalla plastica mentre i pochi componenti che devono necessariamente rimanere in metallo (per ovvie ragioni di sopportazione meccanica) vengono protetti da materiale chimicamente inerte: tutte le parti bagnate delle nostre pompe e dei nostri agitatori sono infatti integralmente realizzate in termoplastici o rivestite in polimeri tecnici, in modo da risultare insensibili all’aggressione chimica. I principali materiali plastici resistenti alla corrosione con cui costruiamo le nostre apparecchiature industriali sono il PP, il PVC e il PVDF.

PP (POLIPROPILENE)

PVC (CLORURO DI POLIVINILE)

PVDF (POLIVINILDENFLOURURO)

Il PVDF è un termoplastico fluorurato con prestazioni elevate e con una vasta gamma di impiego. Possiede un’eccezionale resistenza ad acidi, soluzioni saline, idrocarburi, agenti ossidanti, alcoli e alogeni.

Indicato nell’industria dei semiconduttori e per acidi fortemente concentrati. Il PVDF non è idoneo per alcune basi inorganiche (come ad esempio la soda caustica), per soluzioni alcaline, per chetoni, per esteri ed eteri. La sua temperatura massima di esercizio non può oltrepassare i 100°C.

RIGOROSA SELEZIONE DEI MATERIALI

I materiali costruttivi dei nostri prodotti vengono rigorosamente selezionati in funzione delle caratteristiche del liquido corrosivo trattato. La capacità di selezionare il materiale plastico più appropriato è anzi una delle principali competenze della Savino Barbera: la nostra scelta è sempre funzionale allo specifico impiego a cui sono destinate le attrezzature che produciamo. Per determinare la plastica chimicamente compatibile con il liquido pompato (PP, PVC o PVDF) bisogna necessariamente avere una precisa idea delle caratteristiche chimico-fisiche del liquido da movimentare. Ogni materiale plastico ha infatti una compatibilità chimica differente rispetto ai vari liquidi corrosivi. In particolare, i dati fondamentali per la selezione del materiale delle parti bagnate della pompa (quelle che vengono a contatto con il liquido) sono: natura chimica, concentrazione, temperatura, peso specifico, eventuale presenza di solidi. Un piccolo esempio: concentrazioni diverse di uno stesso acido possono richiedere materiali plastici differenti.

applicazioni chimiche

- Impianti chimici e petrolchimici

- Bagni galvanici, decapaggio, zincatura

- Trattamento del filo metallico

- Abbattimento fumi e odori

- Scrubber e torri di lavaggio

- Trattamento acque di mare

- Potabilizzazione, demineralizzazione

- Neutralizzazione acque acide

- Impianti di depurazione

- Recupero metalli preziosi

- Produzione di batterie e accumulatori

- Produzione di fertilizzanti

- Logistica industriale dei fluidi

- Pompaggio acque reflue

ALTRI MATERIALI COSTRUTTIVI

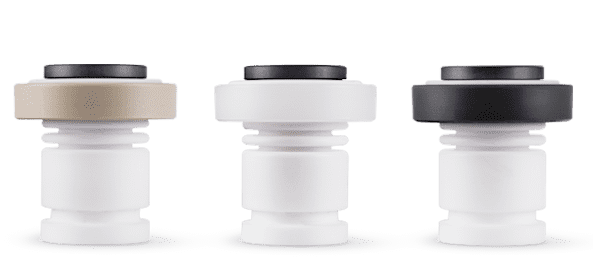

TENUTA MECCANICA IN CERAMICA, SiC, PTFE, CARBOGRAFITE

BUSSOLE DI GUIDA IN PTFE, CERAMICA, SIC

L’unico elemento di guida delle pompe verticali Savino Barbera (anche per pompe lunghe 3000 mm) è una coppia bussole di fondo a flussaggio diretto, posta nella parte terminale dell’albero pompa. Il materiale standard delle bussole di usura è il PTFE-caricato, perfetto per la maggior parte delle applicazioni industriali. Le bussole radenti sono però disponibili anche in versioni adatte a liquidi con melme o con solidi: in questi casi i materiali tecnici sono Ceramica sinterizzata e Carburo di silicio (SiC). Caratterizzata da elevata durezza, la Ceramica sinterizzata viene utilizzata nel caso di liquidi leggermente abrasivi o con sospensioni (mentre è sconsigliata in presenza di acido fluoridrico, di soluzioni caustiche ad alta temperatura, oppure quando vi è il rischio di shock termici). Il Carburo di Silicio (SiC) rappresenta invece una valida alternativa alla Ceramica grazie alla sua resistenza all’usura, al suo basso coefficiente di dilatazione e di attrito e ad un’ottima conducibilità termica. Il SiC ha infatti un miglior comportamento in presenza di forti sbalzi di temperatura e garantisce una compatibilità chimica di ampio spettro (anche con soluzioni caustiche calde, acido fluoridrico e acido cloridrico).

MEMBRANE IN PLASTICA, GOMMA, PTFE

MAGNETI PERMANENTI AL NEODIMIO FERRO E BORO

O-ring: EPDM o VITON. Materiali boccole rotanti: PTFE-caricato grafite. Si ricorda che le pompe magnetiche sono sensibili a condizioni operative gravose. Il loro limite rimane sempre il pompaggio di liquidi puliti, senza solidi sospesi.

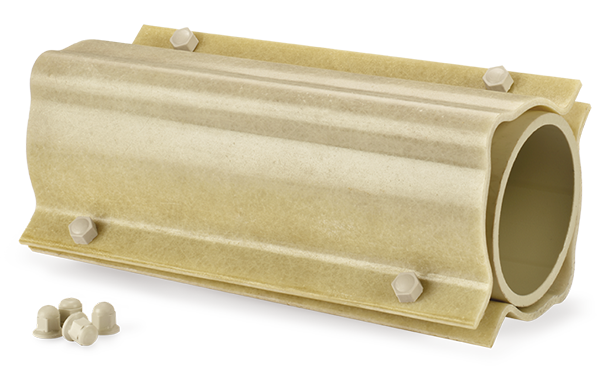

RINFORZI IN VETRORESINA

BULLONERIA RIVESTITA IN PP, PVC, PVDF

Se la bulloneria è immersa nel fluido pompato è necessaria l’adozione di rondelle in PTFE. Le componenti metalliche della bulloneria sono realizzate in acciaio inox e ottone: l’uso alternato di due metalli diversi garantisce un accoppiamento vite/dado senza bloccaggi facilitando lo smontaggio nel tempo.

HAI UNA RICHIESTA ?

PARLA CON noi